Das Logistik-System

Das Modul iQ-LOGISTIK erfüllt die Anforderungen an die Materialbevorratung. Die Entwicklung des Moduls wurde für die Vorhaltung von Ersatzteilen in der Instandhaltung erforderlich. Hier bestehen Forderungen, die über die allgemeinen Lagerverwaltungssysteme hinausgehen. Die Funktionen für Lagerentnahmen wurden so einfach aufgebaut, dass sie von ungeschultem Personal ohne Probleme ausgeführt werden können. Dieses ist eine wichtige Voraussetzung z.B. für die Instandsetzung in der Nachtschicht, wenn kein Logistikpersonal anwesend ist.

Für die Lagerverwaltung sind dementsprechend verschiedene Strategien realisiert worden:

- wiederholte Nutzung gleicher Lagerfächer für dieselben Sach-Nrn.; für erfahrenes Personal vereinfacht es den Zugriff. Ebenfalls lässt sich eine Wegoptimierung für häufig entnommene Teile einrichten

- chaotische Lagerhaltung

- Zusammenlegung unterschiedlicher Artikel in einem Lagerfach

- Berücksichtigung des anzuwählenden Lagerfaches in Abhängigkeit von den Ausmaßen des Artikels

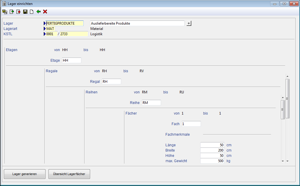

Das Einrichten eines Lagers

- eine Kostenstelle enthält ein oder mehrere Lager

- ein Lager befindet sich in einem Gebäude

- ein Lager ist über mehrere Etagen verteilt

- eine Etage enthält mehrere Regale

- ein Regal enthält mehrere Reihen

- eine Reihe hat mehrere Lagerfächer

Jede hierarchische Ebene kann hinsichtlich der Anzahl der nachfolgenden Gliederung unterschiedlich gestaltet und weitestgehend frei definiert werden. Die Vergabe von Bezeichnungen je hierarchischer Ebene wird über Algorithmen unterstützt.

Ein eingerichtetes Lager kann erweitert oder umorganisiert werden.

Die Materialverfügbarkeit

- Anzeige aller Lagerfächer, die ein bestimmtes Material enthalten, die Anzeige ist lagerübergreifend

- iQ-LOGISTIK kennt alle physisch verfügbaren Bestände (Reservierungen)

- iQ-LOGISTIK kennt alle geplanten Entnahmen tagesgenau

- iQ-LOGISTIK kennt alle geplanten Zugänge tagesgenau

- Unterschreiten von Mindestbeständen werden gemeldet

- für jeden beliebigen Termin können die geplanten verfügbaren Bestände genannt werden

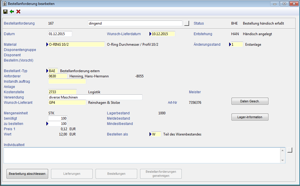

Bestellanforderungen, Bestellungen, Lieferungen

Bestellanforderungen können unterschieden werden:

- zu jedem Material ist eine Mindest-Bestandsmenge angegeben. Wenn sie unterschritten wird, wird eine Bestellanforderung im Umfang einer Bestellmenge ausgelöst

- für bestimmte Materialien (sehr teuer, seltene Verwendung) ist kein Bestand vorrätig, eine Anforderung wird erst zum Zeitpunkt des Bedarfs erzeugt

Diverse Informationen und Steuerungsvorgaben können in die Maske eingetragen werden:

- Material mit Änderungsstand aus den Grundlagen Tabellen

- Art der Bestellanforderung (intern/extern = Lieferant)

- Belastung

- des allgemeinen Warenbestandes (Schrauben)

- oder einer Kostenstelle (Teleskoparm Roboter)

- Zuordnung der Bestellung zu einem Instandhaltungsauftrag, zu einer Anlage oder Kostenstelle

- Wunsch-Lieferant, -Liefertermin usw.

Nach vollständigem Eintrag wird die Bestellanforderung in den Status zu genehmigen gesetzt.

- nur bestimmte Personen dürfen die Bestellung genehmigen

- die Genehmigung kann sich bis zu einem oberen Preislimit beziehen

- eine Bestellanforderung kann in mehrere Einzel-Bestellvorgänge umgesetzt werden

- eine Lieferung bezieht sich immer auf eine Bestellung

- Bestell-Nr., Bestell-Position, Soll-Liefertermin und Soll-Liefermenge werden bei der Lieferung angezeigt

- die Bestellanforderung und/oder die Bestellung können zu einem anderen System (z.B. SAP R/3) delegiert werden

Einlagerungen

Alle Materialien werden nach Änderungsständen unterschieden. Es gibt zwei Möglichkeiten das Material anzugeben:

-

Einlagerung ohne Bestellanforderung

Trotzdem wird geprüft, ob es evtl. doch eine Bestellanforderung gibt. Alle notwendigen Informationen zur korrekten Einlagerung sind manuell einzutragen. -

Einlagerung mit Bestellanforderung

Besteht ein Bezug zu einer Bestellanforderung, so werden alle Informationen daraus übernommen und in die Maske eingetragen, ebenfalls aus der zugehörigen Lieferungsbuchung die gelieferte Menge.

Es können verschiedene Einlagerungsstrategien gewählt werden:

- Es gibt bereits Fächer, in denen dieses Material lagert. Es wird entscheiden, die neugelieferten Teile zuzulagern.

- Es gibt Fächer, in denen dieses Material früher schon einmal eingelagert war, die Fächer sind auf Wahl erneut zu verwenden.

- Es gibt noch keine Fächer, in denen das Material schon einmal eingelagert war. Es werden Fächer zur Einlagerung vorgeschlagen.

Die Maße des Lagerfaches werden als Entscheidungshilfe angezeigt.

Fächer, die gesperrt sind, oder die zur Inventur vorgesehen sind, werden für Einlagerungszwecke nicht angezeigt.

Materialentnahmen und Umlagerungen

- Materialentnahme für Kommissionierungen oder Reservierungen

- Umlagerungen zur Minimierung der Entnahme-Aufwände

- Umlagerungen in Fächer, die dieses Material bereits enthalten (Zulagerung), die dieses Material bereits enthielten (Mitarbeiter weiß, wo seine Teile liegen)

Material-Reservierungen

- im Zuge der Generierung eines Instandhaltungsauftrages (Kommissionierung)

- manuell Kommissionierung

- Angabe zur Reservierung; Material mit Änderungsstand Reservierungs-Nr., Datum, bis wann das Material verfügbar sein muss, Menge

- ähnliches Material kann über das Klassensystem herausgefunden werden

- zusätzliche Informationen über Lieferdauer, bevorzugter Lieferant, Alternativ-Material in den Material-Stammdaten

Inventuren

- Erstellen einer Inventurliste über Fächer oder Materialien

- Selektion der Lagerfächer nach personeller Verfügbarkeit und Datum letzte Inventur

- Sperrung der zu inventarisierenden Lagerfächer für die Dauer der Inventur

- Buchung der Bestandsdifferenzen

Materialinformationen

Für das Logistiksystem werden die Materialstammdaten erweitert. Es können folgende Informationen zum Material erfasst bzw. angezeigt werden:

- Angabe des zuständigen Disponenten nach Einkaufsgebieten (Elektrik, Pneumatik ...)

- Preisangaben

- Art der Beschaffung (eigen, fremd, durch Reparatur)

- Wunsch-Lieferant, Hersteller

- Art der Verwendung (Ersatzteil, Equipment, Produktionsteil)

- Lagerhaltigkeit

- Buchung des Bestandes gegen Kostenstelle oder Warenbestand

- aktueller Bestand

- letzte Inventur

- aktuell bestellte Menge

- Verbrauch (laufendes Quartal, letztes Jahr)