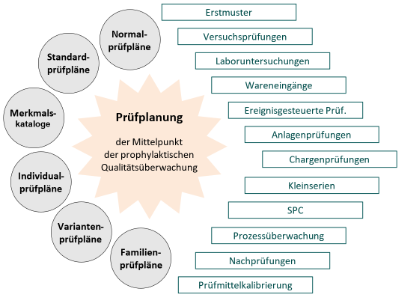

Prüfplanung

Die Prüfplanung ist die zentrale Komponente für alle präventiven Prüfungen vom Laborversuch bis zur Wareneingangsprüfung. Mit iQ-PLAN können alle relevanten Informationen erfasst werden. Durch Festlegen der Prüfaufgabe (Prüfauftragstyp) werden nur die dafür notwendigen Vorgaben und Steuerungsparameter abgefragt.

Durch die automatische Übernahme von Prüfmerkmalen aus CAD-Zeichnungen (vergleiche iQ-CAD-Interface) wird das Erstellen von Prüfplänen erheblich vereinfacht.

Workflow

Ein Prüfplan kann auf verschiedene Weisen erstellt werden. Der klassische Ansatz besteht darin, den Prüfplan in der Struktur aufzubauen, die von iQ-PLAN vorgegeben wird. Ist in iQ-BASIS schon mit dem Modul iQ-APQP ein Kontrollplan entwickelt worden, so lässt sich aus diesem direkt ein Prüfplan ableiten. Änderungen im Kontrollplan können auf die gleiche Weise in einen abgeleiteten Prüfplan übertragen werden. Eine weitere Möglichkeit bietet die schon erwähnte automatische Erstellung eines Prüfplans aus einer 2D-CAD-Zeichnung mit dem Modul iQ-CAD-Interface. Änderungen an der Zeichnung können mit Hilfe eines Zeichnungsvergleichs direkt in einen neuen Änderungsstand einfließen. Nachdem der Prüfplan steht, wird dieser freigegeben und dabei einem Freigabecheck in Form einer Plausibilitätsprüfung unterzogen. Diese gibt bei nicht prüfungsrelevanten Fehlern lediglich einen Hinweis aus, während bei prüfungsrelevanten die Freigabe verhindert wird.

Wichtige Funktionen im Überblick

Einheitliche Prüfplanung

für alle Formen der Qualitätsüberwachung

Versuchs- und Laborprüfungen

Versuchs- und Laborprüfungen

- Erstmusterprüfungen

- Wareneingangsprüfungen

- Ereignisgesteuerte Wareneingangsprüfungen

- Fertigungsprüfungen für die Einzelfertigung, kleine Serien, Serienprüfungen (SPC) und 100%-Prüfungen

- Montageprüfungen

- Warenausgangsprüfungen

- Nachprüfungen

Prüfplanarten

- Normalprüfpläne für alle genannten Prüfaufträge

- Standardprüfpläne zum Referenzieren in einem Normalprüfplan (z. B. Normalprüfplan für maßliche Prüfung mit einem referenzierten Vorgang eines Standardprüfplans für die Werkstoffprüfung für alle Artikel aus dem gleichen Werkstoff)

- Individualprüfpläne z. B. gezielt für einen Lieferanten

- Variantenprüfpläne z. B. für Teile gleicher Form aber mit unterschiedlichen Maßen (Schrauben mit unterschiedlicher Länge)

- Familienprüfpläne für gleiche Prüfungen an verschiedenen Artikeln

- Globalprüfpläne für Prüfungen unter Nutzung der Wissensbasis des Prüfers

Prüfplanstruktur

Prüfplankopf

- Allgemeine Beschreibung

- Zuordnung von Material(ien), Lieferant usw.

- Angaben zur Verwaltung wie z. B. Anzahl der Nutzungen bzw. letzte Nutzung

Prüfplanänderungsstand

- Als Prüfplan-Historie

- Überlappende Gültigkeitszeiträume

- Zuordnung von Zeichnungsmappen bzw. eines Zeichnungs-Änderungstandes

- Abwicklung Bauabweichung

- Freigabe bzw. Sperrung des Plans auf der Ebene des Änderungsstandes

Prüfvorgang

- Zusammenfassung von Merkmalen, die an einem Prüfort geprüft werden (maßliche Prüfungen, Werkstoffanalyse, Funktionsprüfungen) durch die Angabe einer Prüfplatzgruppe oder eines speziellen Prüfplatzes (z. B. Profilprojektor)

- Zusammenfassung von Merkmalen, die in zeitlicher Reihenfolge nacheinander geprüft werden (nach Drehen, Fräsen, Endprüfung, ...)

- Vorgabe zur Erfassung von Begleitinformationen während einer Prüfung zu einer Stichprobe (Charge, Mengenangabe, Fertigungsangabe) bzw. zu einzelnen Prüflingen (Serien-Nr., Maschine, Werkzeug, Nest) oder sonstige Angaben

- Frei definierbare Stichprobenverfahren durch den Nutzer mit einer beliebigen Anzahl von Prüfschärfen und Übergängen zur Dynamisierung

- AQL-Angaben

- Vorgaben für schärfste und reduzierteste Prüfschärfe mit der Festlegung der Einstiegsprüfschärfe

- Statische Stichproben-Vorgaben wie Anzahl Stichproben, Stichprobenumfang, Prüfrhythmus

- Angaben zur Erfassung der Merkmalsdaten während der Prüfung zur optimalen Ablaufsteuerung wie z. B. die Steuerungsparameter für die Prüfreihenfolge

- Erfassung von attributiven und variablen Merkmalen in einer Maske oder einer einzeiligen Übersicht (z. B. maßliche Positionen in einer Zeichnung)

- Angaben zur Behandlung von Zusatzinformationen

- Zwang zur Kenntnisnahme von Begleitinformationen je Merkmal (verbinde Pin 11 mit Pin 17 und messe zwischen Pin 11 und Pin 6)

- Angabe von Ereignissen und Maßnahmen in Ausnahmesituationen

- Zwang zur Texteingabe im Fehlerfall

- Berücksichtigung der Wissensbasis des Prüfers; Erfahrungen, die aus zurückliegenden Prüfungen gesammelt wurden

Prüfmerkmale

Gemeinsame Angaben für attributive und variable Merkmale

- Merkmalskataloge; Kopieren von wiederkehrenden Merkmalsangaben

- Prüfmitteltyp bzw. genaue ID des Prüfmittels

- Merkmalsgewichtung

- Zeichnungen bzw. Zeichnungsmappen mit Angaben zum Änderungsstand Blatt, Schnitt, ...

- Stichprobenangaben analog zum Prüfvorgang; Merkmalsvorgaben haben Vorrang vor dem Prüfvorgang.

- Für die Varianten-Prüfplanung können die Merkmalsvorgaben geändert, die Muttervariante ausgeschaltet bzw. ein Merkmal, das nur für die Variante relevant ist, hinzugefügt werden.

Speziell attributive Merkmale

- Fehlerart-Gruppen

- Fehlerort-Gruppen

- Fehlerursache-Gruppen

Speziell variable Merkmale

- Sollwert mit oberer und unterer Spezifikationsgrenze als Wert oder als %-Angabe

- Nennmaß mit Abmaß oben und Abmaß unten

- Bemaßung absolut oder relativ

- Eingriffs- bzw. Warngrenzen statisch oder dynamisch

- Plausibilitätsgrenzen

- Toleranztabellen für Passungstoleranzen und weitere Normen

- Merkmalsverknüpfungen

- Prüfprogramme (z. B. Ovalität)

- Diverse SPC-Vorgaben

- Erfassung der Daten manuell über Tastatur; halbautomatisch über angeschlossene Messmittel, vollautomatisch über Prüfstände usw.

- Angabe einer Klassifizierung für die Einteilung der Teile während der Fertigung

Schnittstellen zu anderen Modulen

- iQ-APQP für die Schnittstelle zum Kontrollplan

- iQ-CAD-Interface zum automatischen Aufbau eines Prüfplans aus einer CAD-Zeichnung

- iQ-PMV zur Verwaltung der im Prüfplan herangezogenen Prüfmittel

- iQ-GL zur zentralen Pflege der in allen Modulen relevanten Stammdaten

- iQ-DOKU für weitere Funktionen im Bereich des Dokumentenmanagements